Êtes-vous familier avec le concept de Milkrun ?

Le concept de Milkrun, ou le principe de Milkrun, est un concept logistique. Nous expliquons brièvement sa signification et son fonctionnement pour la logistique d’approvisionnement d’aujourd’hui.

Idée fondamentale et origine historique du concept de Milkrun

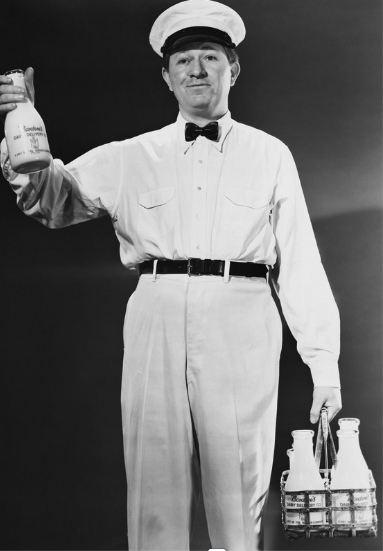

Le concept du Milkrun est basé sur l’idée que seul le matériel qui a été consommé est réapprovisionné. Il a été inspiré par le laitier traditionnel aux États-Unis et en Angleterre, qui ne fournissait une bouteille de lait que s’il pouvait récupérer une bouteille vide. L’approvisionnement en lait était basé sur les contenants vides disponibles, qui étaient ensuite immédiatement repris. Le cycle de réapprovisionnement et l’itinéraire, similaires à un horaire de bus, sont déterminés à l’avance. Cela est efficace et permet de gagner du temps et de réduire les coûts dans la distribution des produits.

Alors que le laitier était actif dans la logistique de distribution, le concept du Milkrun est désormais utilisé dans la logistique d’approvisionnement et de production. En se basant sur les valeurs de consommation existantes, un cycle d’approvisionnement est défini, sur lequel des marchandises sont livrées à des moments spécifiques et où simultanément des marchandises et des contenants vides sont récupérés le long d’itinéraires définis. En termes d’efficacité, d’économies de coûts et de durabilité, le concept a de nouveau gagné en importance au cours des dernières années.

Le concept du Milkrun : Un concept de livraison dans la gestion des matériaux et la logistique d’approvisionnement.

Le concept du Milkrun1 est une méthode visant à optimiser la logistique d’approvisionnement inter-entreprises et constitue un outil/principe important de la gestion Lean pour améliorer les cycles de production.

En logistique Milkrun, un expéditeur mandate une ou plusieurs entreprises de transport pour rendre visite à différents fournisseurs/clients les uns après les autres sous la forme d’un cycle de transport. Dans ce cycle, des marchandises ou des contenants vides peuvent être livrés et repris simultanément. L’objectif est d’avoir toujours un entrepôt plein et le moins de trajets à vide possible. Les itinéraires ainsi que les heures de livraison sont fermement planifiés dans ce cycle, de manière à maintenir le stockage, par exemple dans les succursales d’une entreprise, aussi bas que possible.

De cette manière, les chaînes d’approvisionnement ainsi que les lignes de production et d’assemblage peuvent être interconnectées. Cela crée un cycle d’approvisionnement automatique via le flux de matériaux ; cela minimise les besoins de réapprovisionnement manuels ou non planifiés. La définition des tailles de lots, des itinéraires et des horaires réduit également la complexité du processus d’approvisionnement, augmente l’utilisation des transports et, en même temps, réduit les coûts de transport dans l’entreprise.

Du point de vue de la durabilité, le Milkrun est également un concept courant, par exemple pour la livraison/collecte de palettes, qui sont utilisées de manière répétée de cette manière. Après tout, la matière première, le bois, est coûteuse et rare en raison de nombreux incendies de forêt. Entre-temps, les prix des palettes Euro se sont rétablis et se situent entre 6,70 et 9,65 euros2, selon la classe de qualité et qu’elles soient neuves ou d’occasion, mais lors de la crise de 2022, le prix était compris entre 19,50 et 23,00 euros.

Les avantages du concept du Milkrun :

- Coûts de transport réduits en raison de temps de transport courts et d’un moindre roulement des marchandises.

- Meilleure planification dans les entreprises grâce à des fenêtres temporelles fixes.

- Engagement de capital réduit en raison de niveaux de stock plus bas avec une disponibilité élevée simultanée de biens/produits.

- La logistique d’élimination est intégrée dans le processus d’approvisionnement.

- Durabilité grâce à des itinéraires de transport optimisés et à la réutilisation des matières premières dans l’emballage.

Les inconvénients et les défis du concept du Milkrun :

- Planification chronophage, surtout avec un grand nombre de fournisseurs/clients : ici, il faut tenir compte des volumes de transport, des fenêtres de livraison et des temps de conduite, entre autres.

- Il doit y avoir une demande constante, par exemple pour une entreprise avec de nombreuses branches/clients.

- Les fournisseurs doivent être en mesure de livrer de manière fiable.

- Certains facteurs, tels que les obstructions de la circulation et les conditions météorologiques, ne peuvent pas être influencés.

- Rentable économiquement seulement à partir d’un rayon plus large.

Saviez-vous que

… que l’Inde est le plus grand producteur mondial de lait de vache, devant les États-Unis, avec 106,09 millions de tonnes ?3 En Inde, en raison des températures élevées et du manque de véhicules réfrigérés, il est encore courant aujourd’hui qu’un laitier livre le lait. En revanche, dans des pays comme l’Angleterre et les États-Unis, le laitier, qui a donné son nom au concept, n’est pratiquement plus utilisé.

Sources:

[1] Other logistical principles used are Kanban, FIFO, and single piece flow, among others.

[2] https://beschaffung-aktuell.industrie.de/rohstoffe/wie-entwickelt-sich-der-preis-fuer-europaletten/

[3] https://de.statista.com/statistik/daten/studie/37104/umfrage/milch-top-produzenten-weltweit-nach-menge/